在应用保护性涂层之前,钢铁表面经常被磨料冲击清洗。由此产生的表面轮廓,有时被称为锚纹,是由复杂的峰谷图案组成的,必须准确评估以确保符合工作或合同规范。测量的参数包括轮廓高度、峰数、峰密度和表面积的增加(粗糙度)。

在保护性涂层行业,复制胶带被广泛用于量化表面轮廓。然而,与其他大多数现场测量手段一样,胶带只能确定最大轮廓高度。其他表面纹理的测量,意义也不小,可以使用电子或共聚焦显微镜或干涉激光剖面仪获得,但这些大型、复杂和昂贵的仪器不适合在现场使用。

复制带提供了一个抛丸清理后的钢铁表面的反向拷贝。本文重新审视了复制带作为涂层专业人员所需的其他表面轮廓参数的来源。它解释了如何使用简单的、低成本的现场设备从复制带获得有价值的新信息。

关键词:表面;轮廓;复制品;胶带;粗糙度;附着力;皱纹度

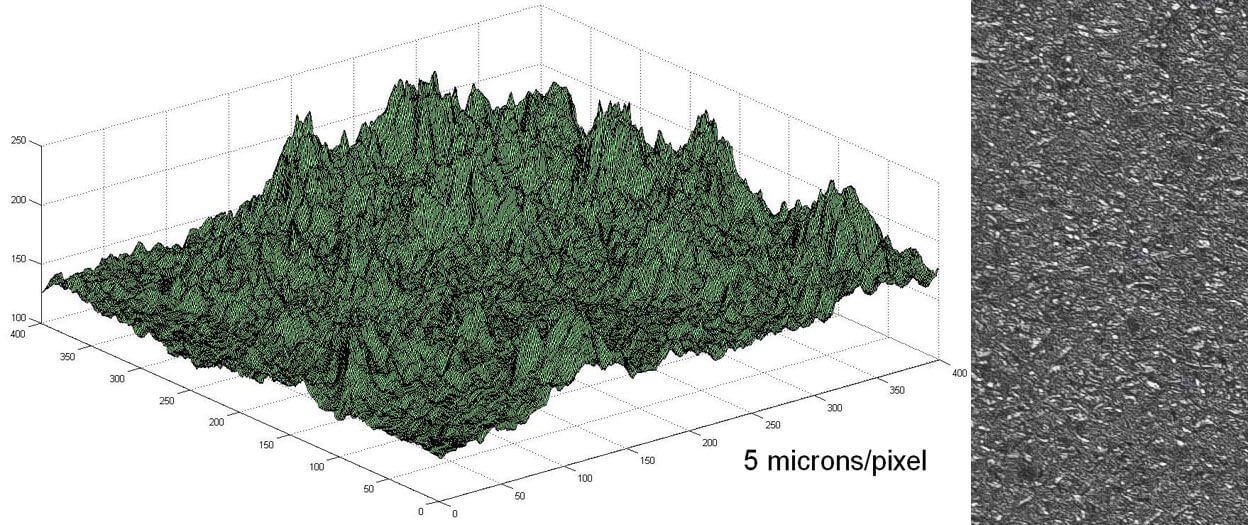

抛丸清理后的钢材表面由随机的不规则物组成,有峰有谷,不易定性(图1)。抛丸后的表面特征预示着油漆的附着力。如果峰与谷的粗糙度不够,油漆就不会附着。如果峰谷粗糙度太大,高的山峰可能会突出油漆,成为腐蚀的焦点。

涂层专业人员可以使用各种测量方法,包括聚焦显微镜、表面比较器、深度千分尺和测针粗糙度仪。每种方法都提供一部分信息。最好是能从一个实用的来源获得必要的参数。本文研究了复制带作为这种可能的来源。

复制胶带是一种长期以来已知的表征表面的方法。它很简单,相对便宜,并且与其他方法的结果显示出良好的相关性。它特别适用于测量难以用测针仪器或干涉式激光扫描或光学焦距测量设备直接测量的弯曲表面。因此,它已成为测量表面轮廓的最流行的现场方法,这并不奇怪。它的操作在许多国际标准中都有描述,包括ASTMD44171、ISO 8503-52、NACERP02873和AS 3894.54。

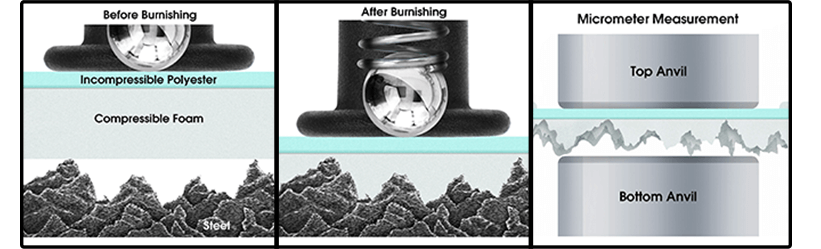

复制胶带由一层可压缩的泡沫组成,贴在厚度高度均匀(50微米+2微米)的不可压缩的聚酯基材上。当压在粗糙的钢铁表面时,泡沫形成表面的印象,或反向复制。泡沫可以塌陷到其塌陷前厚度的大约25%。因此,当原始表面上的最高峰推到聚酯背板上时,完全压缩的泡沫会向侧面移动。同样,原件上最深的谷底在复制品中形成最高的山峰。

将压缩的胶带(复制品)放在弹簧测微计的砧座之间,减去不可压缩的聚酯基材(50微米)的贡献,就可以测量出平均最大峰谷表面粗糙度曲线(图2)。

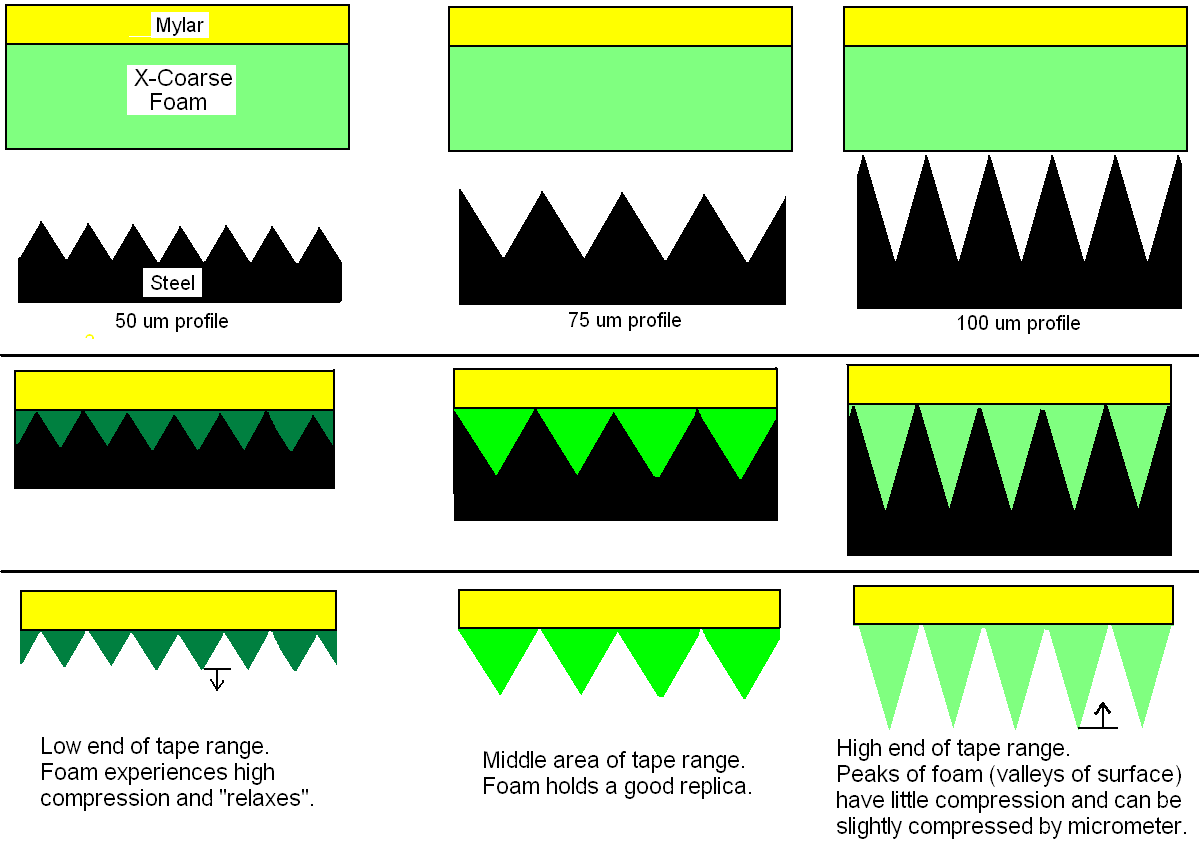

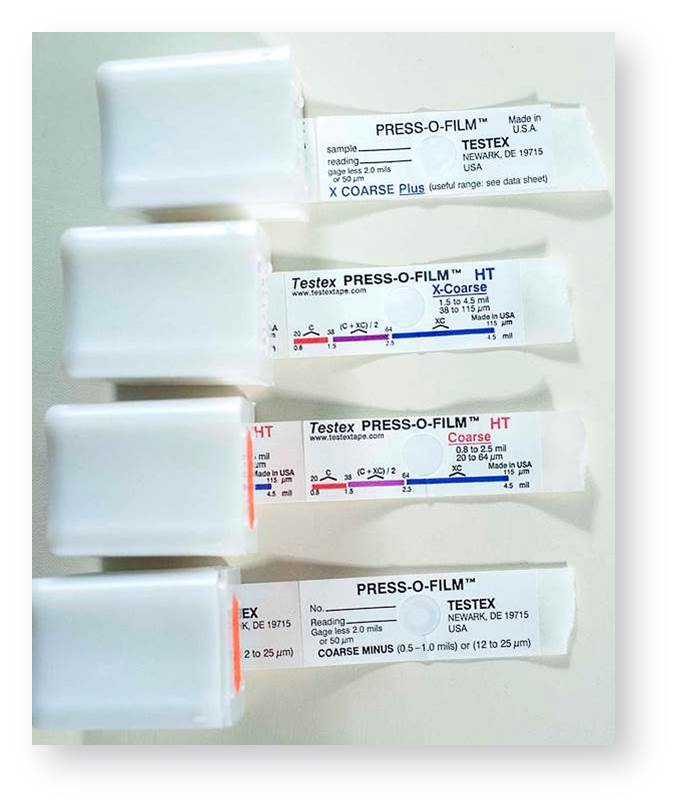

复制胶带有多种厚度,以方便在不同的范围内进行轮廓测量。使用复制胶带测量的主要范围是20至115微米,由以下两个等级的胶带覆盖。

自20世纪60年代末以来,复制带一直被用于测量喷砂钢的粗糙度轮廓。与其他方法相比,它具有坚固耐用、启动成本相对较低、重复性好以及可以保留被评估表面的实物复制品等优点。该方法被广泛使用和广泛理解。

另一个有时未被重视的优点是,与尖头探针技术不同,复制法对一个连续的二维区域进行采样,该区域大到足以产生可靠的统计数据。例如,一个电子表面粗糙度测试仪的扫描,沿着磨料喷砂表面的一条线取样,长12.5毫米,宽10微米,总面积为0.12平方毫米。一个塑料泡沫复制品的取样面积约为31毫米,比这个面积大250倍。

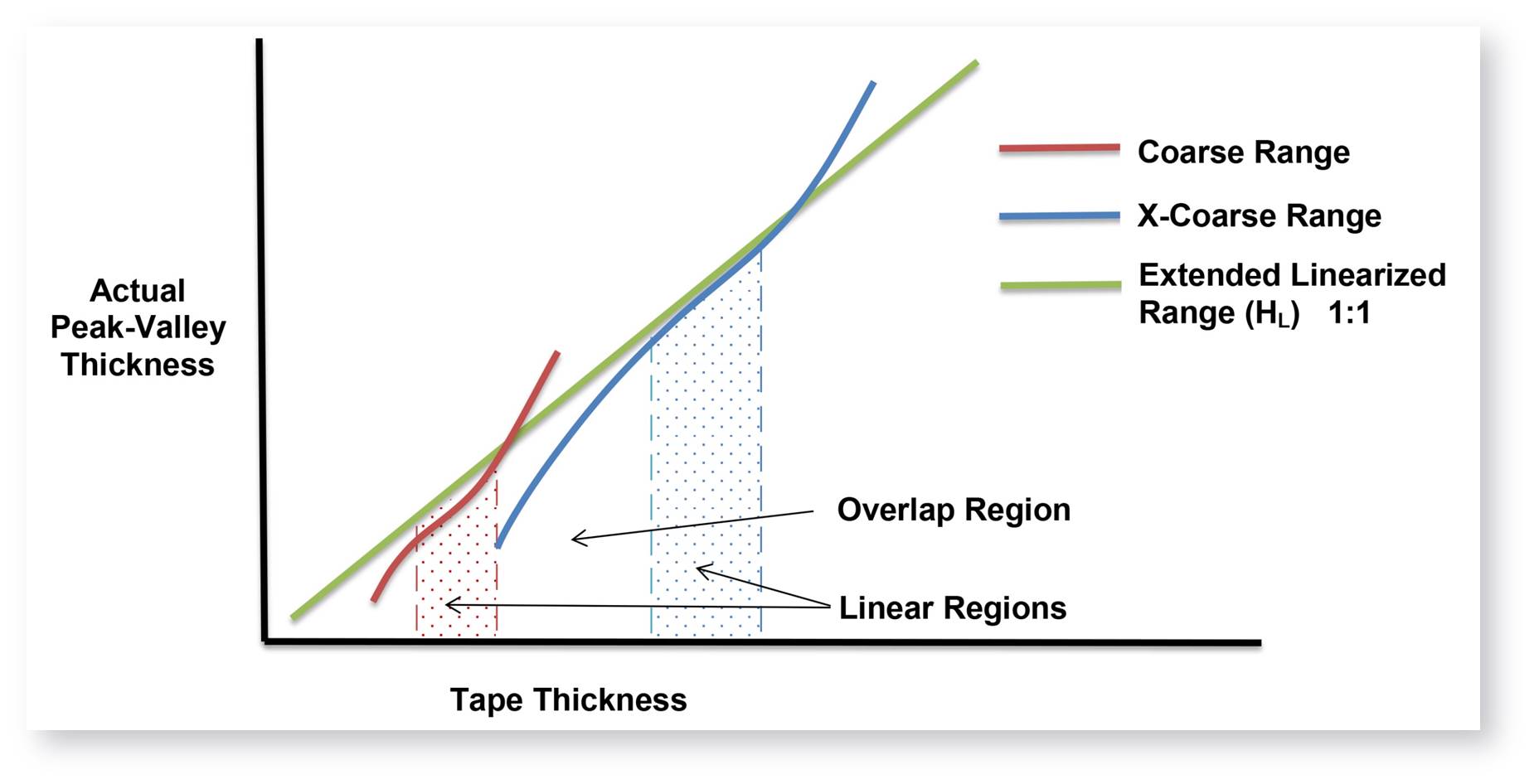

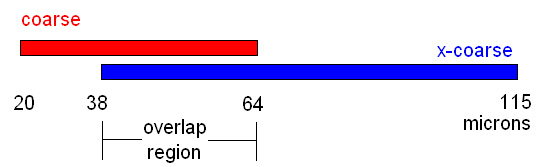

然而,伴随着这些优点,也有缺点。最值得注意的是,这种复制方法和相关的厚度测定是模拟程序,每个等级或厚度的胶带只在有限的轮廓高度范围内准确。跨越涂层和衬里行业最感兴趣的轮廓范围(约20至115微米)需要两个等级的胶带,"粗 "和 "X-粗"。

An unfortunate characteristic of replica tape is that measurements are most accurate near the middle of each grade's range and least accurate at the outer ends of each grade's range (Fig.3). That is why two other grades, Coarse Minus (<20 µm) and X-Coarse Plus (>115 µm), are used to check and, if necessary, adjust measurements at the lower and upper ends of the primary range.

at 每个胶带等级范围的末端,线性度会降低,这与胶带在这些厚度区域的压缩方式有关。当需要复制的峰值接近复制泡沫的全厚度时,每种厚度或等级的胶带的精确度都会降低。在使用千分尺测量时,峰值会被轻微压缩,相当于峰值高度平均化。这就限制了量程上限at 精度。限制量程at 精度的事实是,就像厨房里被紧紧挤压的海绵一样,复制泡沫会达到完全压缩的状态,也许会稍稍松弛(图 4)。其结果是,无论是at 上限还是下限,复制泡沫对压缩的反应与压缩程度都不是线性关系。

粗级的范围上限和 X-粗级的范围下限共享一个 38 - 64 μm 的 "重叠 "区域(图 3 和 5)。目前的Testex 说明书描述了一个相对复杂和耗时的过程(使用粗级和 X-粗级各读数的平均值),用于将粗级和 X-粗级的子范围编织在一起,以获得更大的 20 - 115 μm 范围内的合理准确读数。该配方是精确度和易用性之间的折衷方案。

另外,这两个带级子范围的非线性和有限的范围所带来的缺点,可以由一个处理器使用 "查找表 "来补偿。这不是一个简单的弹簧测微计的选择(图6)。使用强大的处理器的电子仪器可以为用户提供选择,显示传统的复制厚度(H)的直接读数,或者本身应用一个调整值并显示表面轮廓高度(HL)的线性化测量。

.png)

当切换到 "线性化 "模式HL时,仪器的处理器会引导用户完成任何必要的读数(通常需要插入一个 "粗 "或 "X-粗 "等级的复制品),并返回一个针对泡沫的非线性响应而调整的测量结果。这种线性调整往往很小(在standard 偏差的范围内),但该设备的信号调节的主要优点是减少了测量的不确定性,减少了检查员的工作量和出错的可能性,并减少了检查员为保证准确性所需的复制品数量。此外,由于每个等级的磁带实际上在比标签上规定的更大的范围内工作,通过适当的调整因素,X-Coarse等级可以用来测量标称Coarse范围内的轮廓,反之亦然。

与这些改进的剖面高度信息一样有趣的是,在复制品31平方毫米的表面区域内还包含了更多的表面特征数据。通过数字成像可以获得重要的新数据。

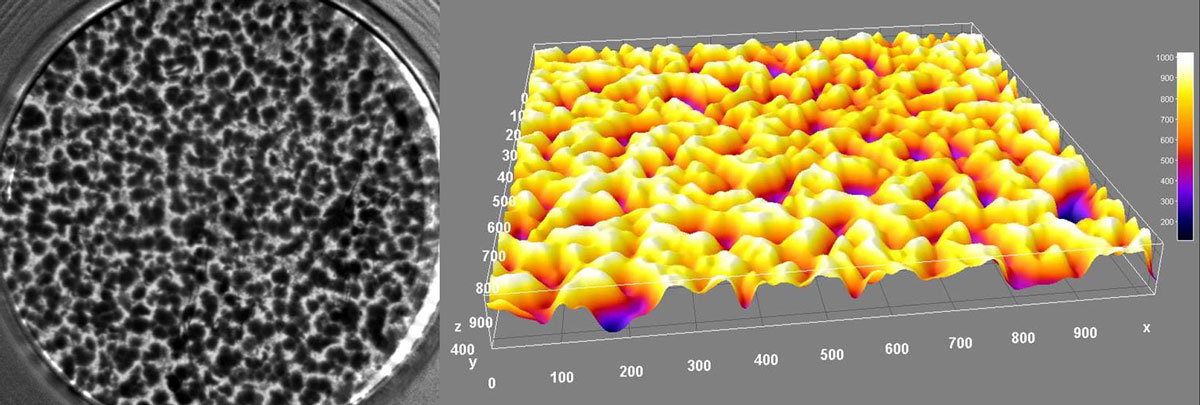

磁带的一个特性与它复制表面的能力有关,就是磁带在被压缩的地方增加了光的传输。光的传输与压缩程度成正比。一张复制胶带背面的照片显示了压缩程度较高的浅色区域(峰)和压缩程度较低的深色区域(谷)(图7a)。

利用这一透明度原理,可以通过简单地计算数字图像传感器所拍摄的印迹上的亮点来确定峰值计数。这些亮度测量值(每个都与测针轮廓测量设备的5微米探针大小相当)对应于厚度测量值,而厚度测量值又反映了原始表面的轮廓。带有运行适当算法的处理器的仪器可以识别峰值并确定区域峰值密度,即每平方厘米有多少个峰值,或Pd,如ASME B46.15所定义。

与测针式测绘仪相反,复制带式测峰仪,就像精致而昂贵的实验室级干涉式光学测绘仪一样,可以计算真正的二维峰值密度。测针式轮廓仪只测量粗糙表面上的一条线,它记录的大多数特征是 "峰",实际上是 "峰肩",即测针在峰的侧面而不是在峰的顶部描画。

这些图像的另一个优点是,更多的数据被用来得出每个测量结果(单个复制带测量有1,000,000个点,而单个2.5厘米测针扫描有5,000个点)。此外,这都是用一个坚固的现场仪器完成的,它使用廉价的硬件来获得与实验室仪器类似的表面特征数据。

一旦使用三维渲染软件将厚度/透明度关系应用于解释强度图像,就有可能提取其他表面特征参数。这样就能得到喷砂钢材表面的三维图at 成本却远远低于干涉轮廓仪(图 7b)。

虽然峰高和峰数是影响涂层长期附着力的因素,但每个因素都有助于一个更基本的基本参数:显影表面积6,或Sdr。

从三维图像中,可以测量出喷砂作业所产生的表面积的增加。Sdr是一个三维现场参数,通过为涂层专业人员提供一个粗糙度值,即喷砂所产生的额外表面积的百分比(实际面积/x-y面积)7,使应用技术具有功能性关联。

一个使用厚度和成像传感器的简单而低成本的便携式仪器可以对复制带进行特征分析,并生成原始表面的图像和统计数据。这些参数包括

H- 用千分尺或厚度传感器测量复制带的厚度而得到的最大峰谷距离的平均值。

HL- 一个更准确的峰谷高度测量,根据磁带的非线性进行调整,不需要对2个或更多的复制品进行平均。这种方法还有一个好处,就是能够扩大每个等级的复制带的范围。

Pd - 符合ASME B46.1的面积峰值密度。这个值经常被引用为可用于固定保护层的机械结合量的指标。

Sdr- 发达界面面积比,表示与测量区域大小的理想平面相比,纹理贡献的额外表面积的百分比。图片 - 复制带表面的2D和3D效果图,用于记录。

1ASTMD4417 "Standard 现场测量抛丸清理后的钢材表面轮廓的测试方法"(ASTM国际,100 Barr Harbor Drive, West Conshohocken, PA 19428)。

2ISO8503-5 "涂装及相关产品前的钢基材制备--抛丸清理后的钢基材的表面粗糙度特性--第5部分:测定表面轮廓的复制带法"(国际标准化组织(ISO),1 rue de Varembé, Case postale 56, CH-1211, Geneva 20, Switzerland)。

3NACE Standard RP0287-2002,"使用复制带对喷砂清理的钢表面轮廓进行现场测量"。(全国腐蚀工程师协会(NACE),1440 South Creek Dr., Houston, TX USA 77084-4906)

4澳大利亚 Standard AS 3894.5-2002,"保护性涂层的现场测试,方法5:表面轮廓的确定"。(澳大利亚标准协会,GPO Box 476, Sydney NSW 2001 Australia)

5ASMEB46.1-2009 "表面纹理(表面粗糙度、波状度和层次)"(美国机械工程师协会,纽约市公园大道三号,10016-5990美国)。

6ISO25178-2 "几何产品规格(GPS)-表面纹理。Areal - 第2部分:术语、定义和表面纹理参数"(国际标准化组织(ISO),1 rue de Varembé, Case postale 56, CH-1211, Geneva 20, Switzerland)。

7C.A. Brown和S. Siegmann,"附着力的基本尺度和区域尺度分形分析",《国际机床与制造杂志》,41(2001)1927-1933

i作者感谢 DeFelsko 公司的 Leon Vandervalk 和Testex公司的 Bob Stachnik 提供的协助。

DAVID BEAMISH(1955 - 2019),DeFelsko公司的前总裁,该公司是一家总部设在纽约的手持式涂层测试仪器制造商,产品销往世界各地。他拥有土木工程学位,在这些测试仪器的设计、制造和销售方面拥有超过25年的经验,涉及各种国际行业,包括工业涂装、质量检测和制造业。他主持培训研讨会,是各种组织的积极成员,包括NACE、SSPC、ASTM和ISO。