作者:David Beamish,DeFelsko公司

已更新:09/20/2021

摘要:涂层性能与钢铁表面的轮廓高度有关。有三种类型的设备可用于测量该表面轮廓:仿形带、装有尖头探针的深度千分尺和测针粗糙度测试器。本文介绍了最近对这三种设备在用各种喷砂介质喷砂的钢材上进行测量的分析结果,并提出了一种新的深度千分尺测量方法,即最大峰值的平均值。

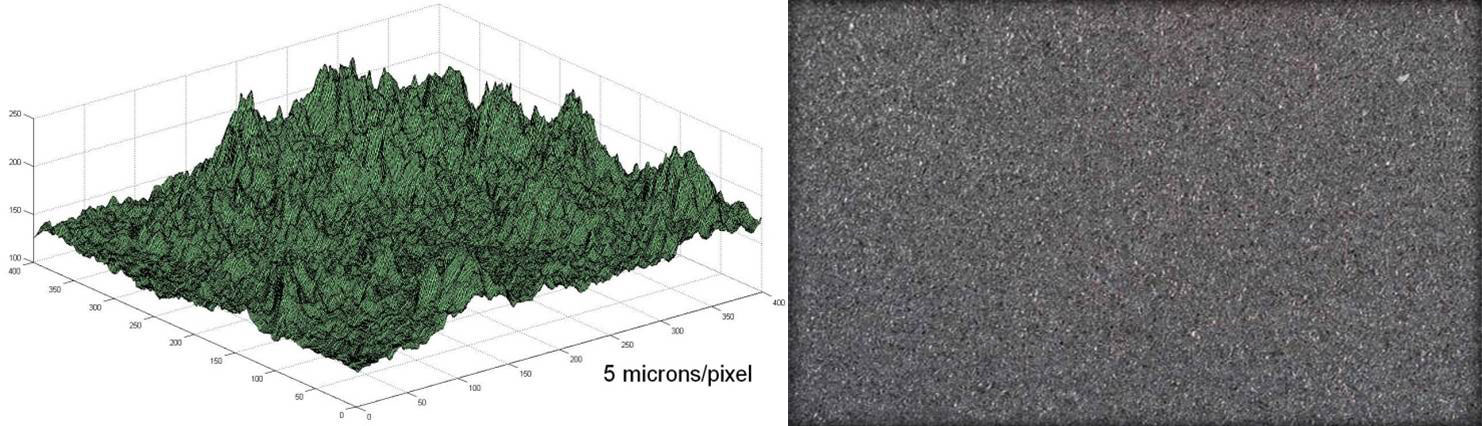

在应用保护性涂层之前,钢铁表面经常被磨料冲击清洗。这个过程可以去除以前的涂层并使表面粗糙化,以提高涂层的附着力。由此产生的表面轮廓,或称锚纹,是由复杂的峰谷图案组成的,必须准确评估以确保符合工作或合同规范。

保护性涂层的专业人员有几种测试方法可以用来确定表面轮廓的数量。几乎没有信息可以帮助他们选择仪器或比较不同方法的结果。

抛丸清理后的钢材表面由随机的不规则波峰和波谷组成,不易表征。扫描电子显微镜等可以高精度测量这种轮廓的仪器只适合实验室使用。实地测量方法是可取的。表面粗糙度的范围通常是指定的,对于不同类型的涂层,推荐的表面粗糙度是不同的。

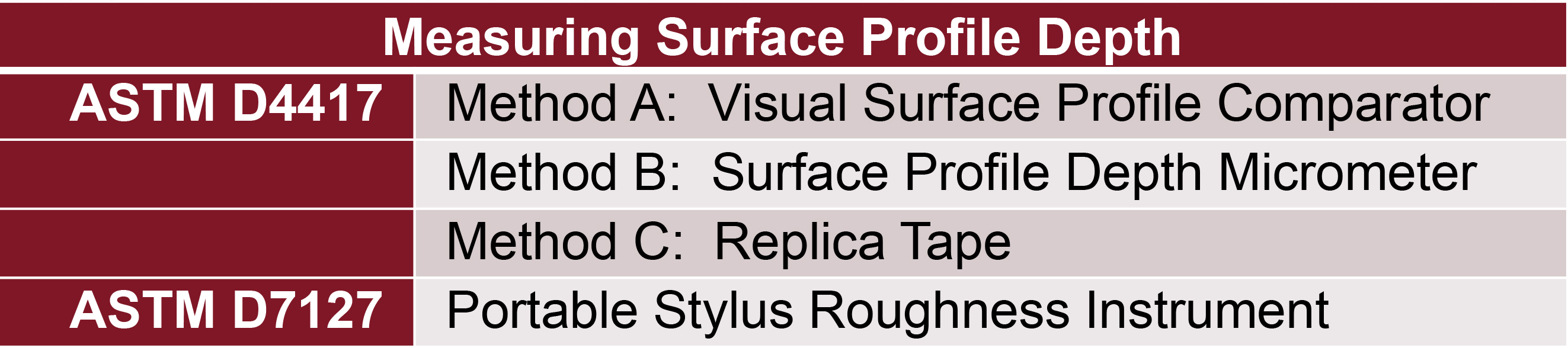

表面轮廓的确定取决于其定义。ISO1 8503-12将其定义为主要山峰相对于主要谷底的高度。ASTM3 D71274将其描述为从一条平均线上测得的正负垂直偏差,大约是被评估的剖面的中心。ASTM D4417-115将表面轮廓定义为:"主要山峰相对于主要谷底的高度"。它描述了3种不同的测量方法。

该行业没有可追溯到国家计量机构的数值的轮廓标准。如果有的话,仪器就可以根据这些标准进行验证,准确度声明就可以公布,用户就有办法把他们的结果联系起来。标准可以确定从复制带获得的数值与从深度千分尺获得的数值之间的关系,等等。

由于没有物理标准,业界选择了一种裁判方法。NACE6、ASTM和ISO将表面轮廓高度描述为从光学显微镜视场内最高峰的顶部到最低谷的底部所测量的距离。显微镜聚焦在视场内的最高峰上。为了聚焦在同一视场内的最低谷地,镜头所走过的距离是轮廓高度的一次测量。20个这样的测量值的算术平均值得出了平均最大峰-谷高度。换句话说,就是最大峰值的平均值。

显微镜法在现场是不实用的,因此主要组织支持一些既实用又被检查员常规使用的替代方法。

ISO生产的表面轮廓比较器是基于聚焦显微镜的方法,用于经抛丸或磨料清洗的钢材7。使用视觉或触觉手段,用户将钢材表面与比较器的每段轮廓进行比较,以适用适当的 "细"、"中 "或 "粗 "等级。ISO 8503-5的附件B显示,这些比较器与复制带和测针方法的测量之间有良好的相关性。没有ISO的深度千分尺方法,也不应该用深度千分尺在轮廓比较器上进行测量,因为比较器缺乏平整度。

NACE RP0287(2016年更新为SP0287-2016-SG)也显示8复制带和聚焦显微镜的测量结果在14个案例中的11个在其置信度范围内(两个standard 偏差)一致。

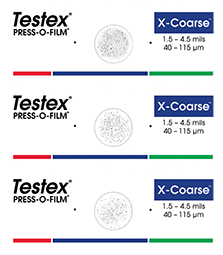

复制带很简单,相对便宜,并显示出与聚焦显微镜结果的良好相关性。因此,它可以说已经成为测量表面轮廓的最流行的现场方法,这并不奇怪。

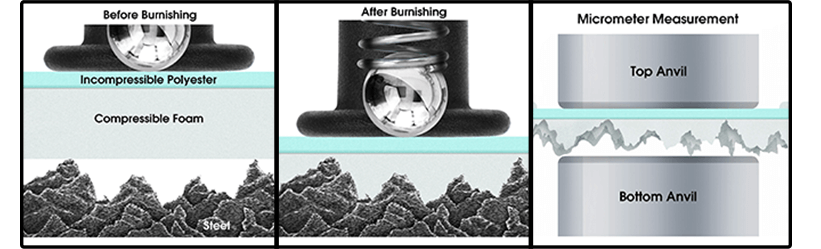

复制胶带由一层可压缩的泡沫组成,贴在厚度高度均匀的不可压缩的聚酯基材上(2密尔+0.2密尔9)。当压在粗糙的钢铁表面时,泡沫会塌陷并形成表面的印记。将压缩的胶带放在微米级测厚仪的铁砧之间,减去不可压缩的基材的贡献,即2密耳,就可以测量出表面轮廓。

使用PosiTector RTR H 复型磁带读取器自动从所有读数中减去 50.8 μm(2 密耳)不可压缩薄膜。

根据ISO 8503-5,"这种方法测量的是'平均最大峰谷剖面',因为千分尺的铁砧使复制品的剖面略微变平,所以读数相当于平均最大值,尽管这与数学上的平均值不同。"因此,我们又有了一种方法,基本上是测量最大峰值的平均值。

近年来,另外两种轮廓测量方法得到了普及:测针粗糙度测试仪(ASTM D7127)和深度测微计(ASTM D4417方法B)。这些仪器的电子版具有减少操作者影响和数字化收集和分析测量数据的优势。

有关数字表面粗糙度仪的更多信息,请参阅PosiTector SPG 数字表面粗糙度仪或PosiTector RTR H 数字复制带读取器。

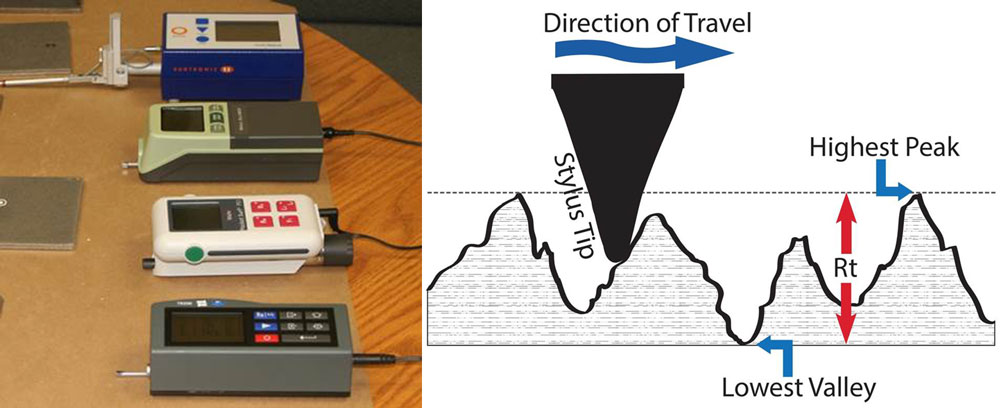

便携式测针表面粗糙度测量仪的工作原理是将测针at 恒定的速度划过表面。仪器记录测针穿过表面时的上下距离。它按照ISO428710标准测量 Rt,其中 Rt 是在任何给定的 0.5 英寸评估长度内最高峰和最低谷之间的垂直距离。测量五条这样的轨迹并取 Rt 值的平均值,以再次获得最大峰值的平均值。

ASTM委员会D01.46完成了对这种方法的精度和偏差的11个实验室循环评估,让参与者用仿制胶带和三种测针仪器测量五块喷砂钢测试板。他们选择了具有足够垂直范围的测针仪器,以用于测量涂料和衬里行业所关注的相对粗糙的表面。即便如此,一些面板上的轮廓还是超出了一些选定仪器的测量极限。

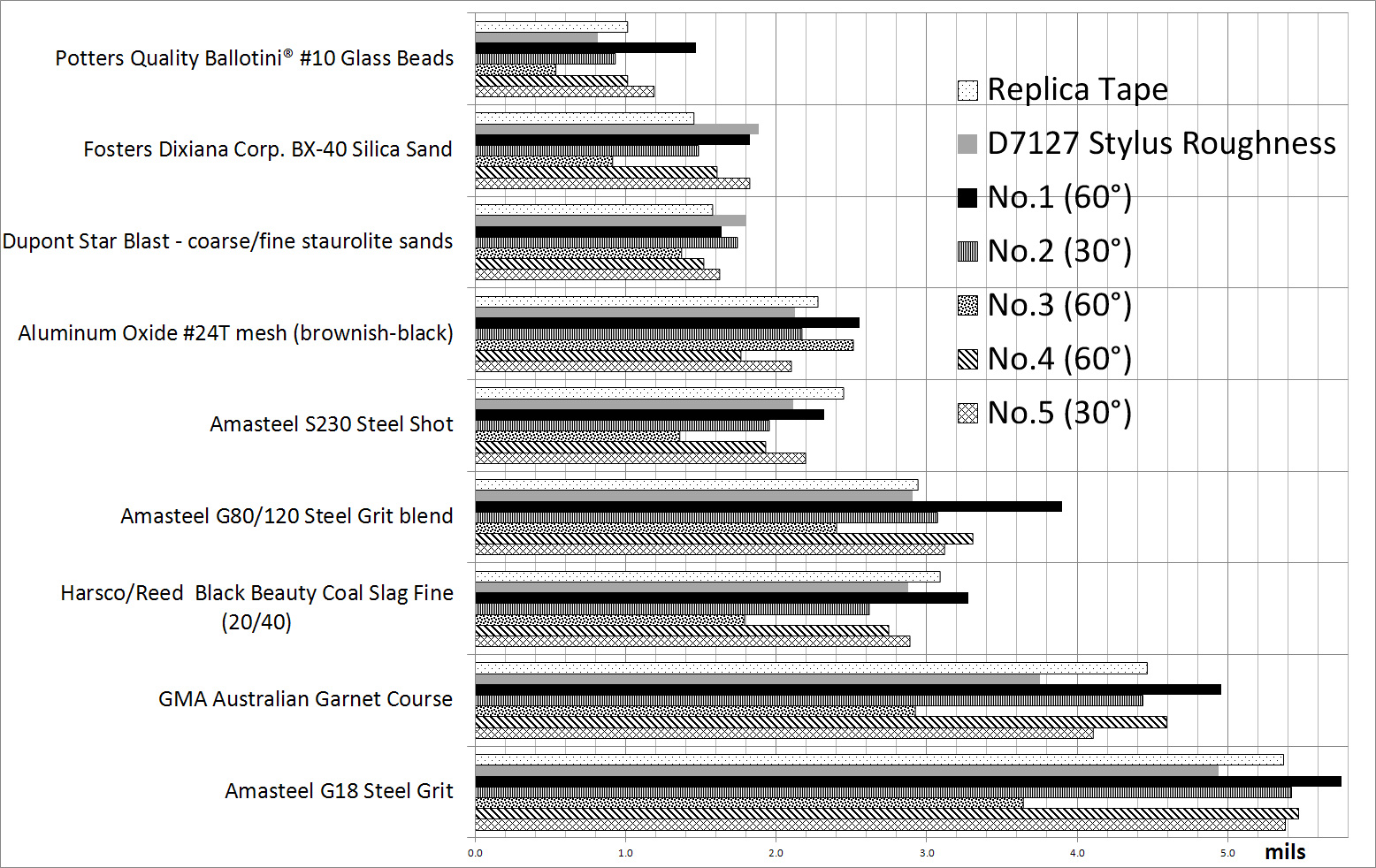

初步研究结果证实了复制带和测针粗糙度方法之间的密切关系,正如ISO的结论一样。当结果公布后,行业专家将能获得可靠的相关数据。

这就只剩下深度测微计方法没有进行比较研究。为了提供所有三种设备类型之间的相关性,本文建议用一种方法来分析深度测微计的测量结果,这种方法产生的结果与磁带和测针的结果相似,并且与它们的测量目标一致,这种方法称为 "最大峰值的平均值"。

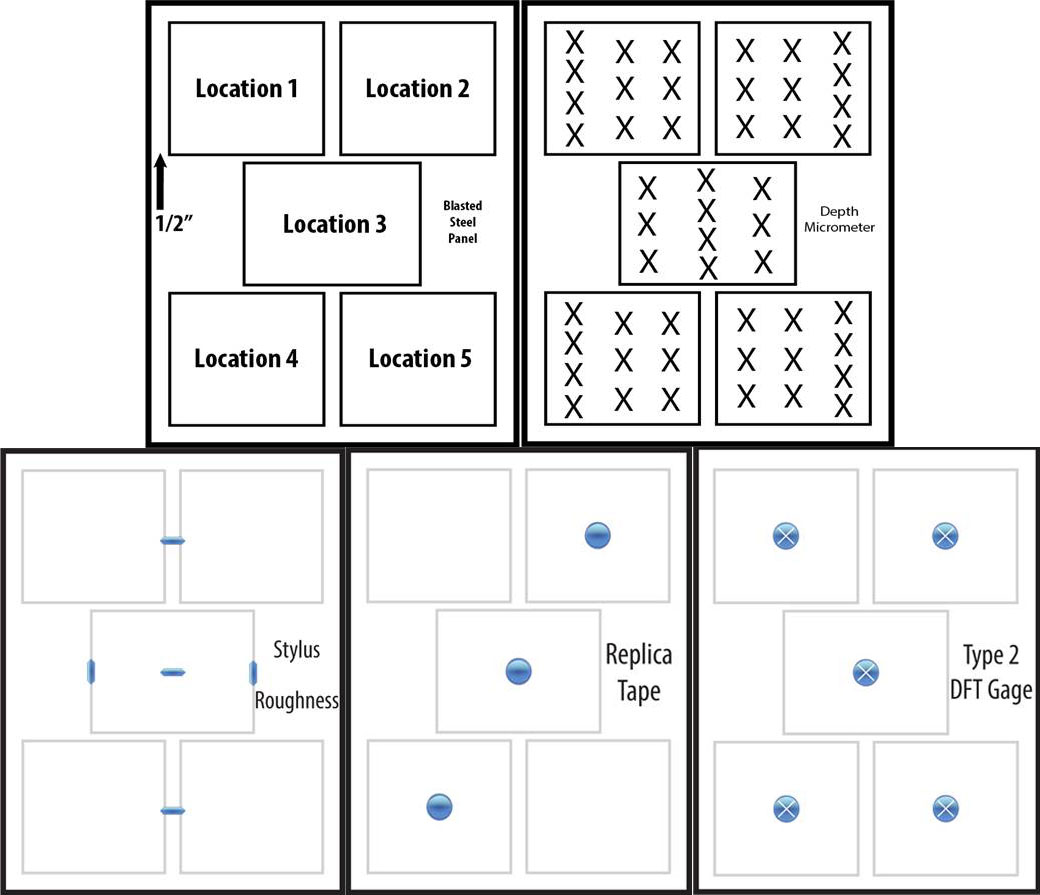

要获得这一数值,需要at 足够多的位置(通常是五个)测量剖面,以确定表面特征。At 每个位置测量十个读数,并记录最高读数。所有位置的平均值(平均值)即为表面轮廓。

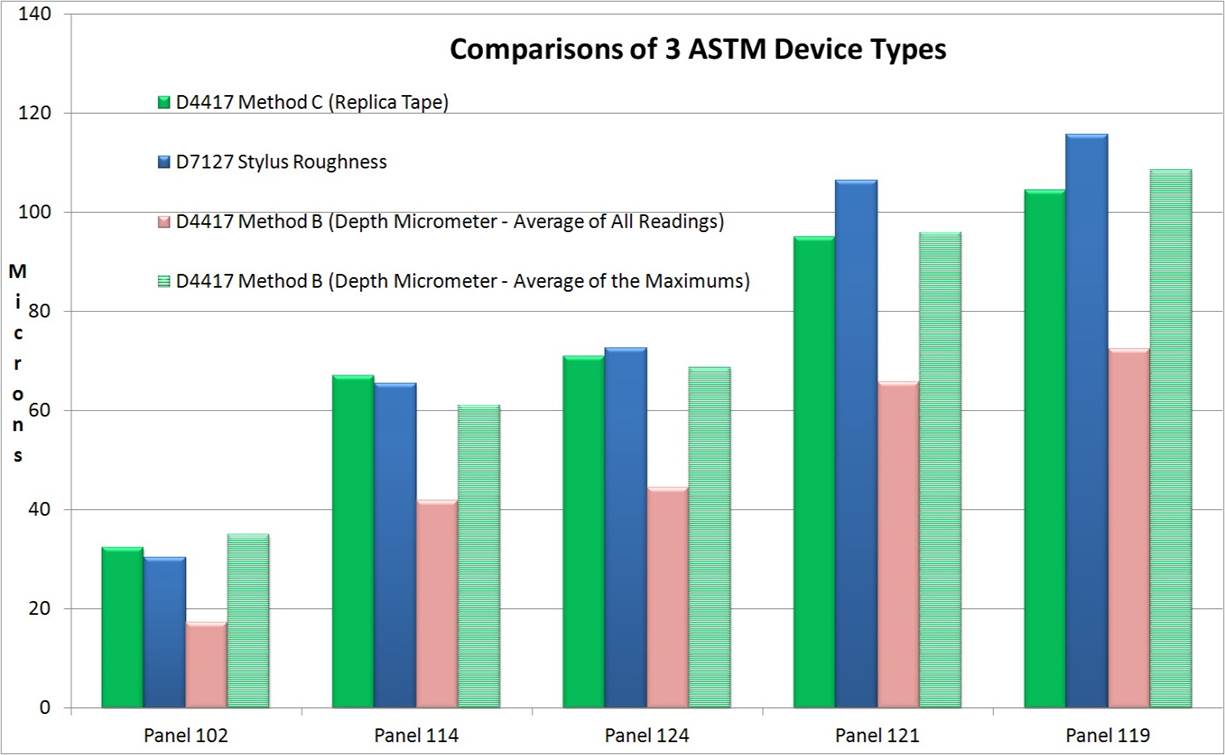

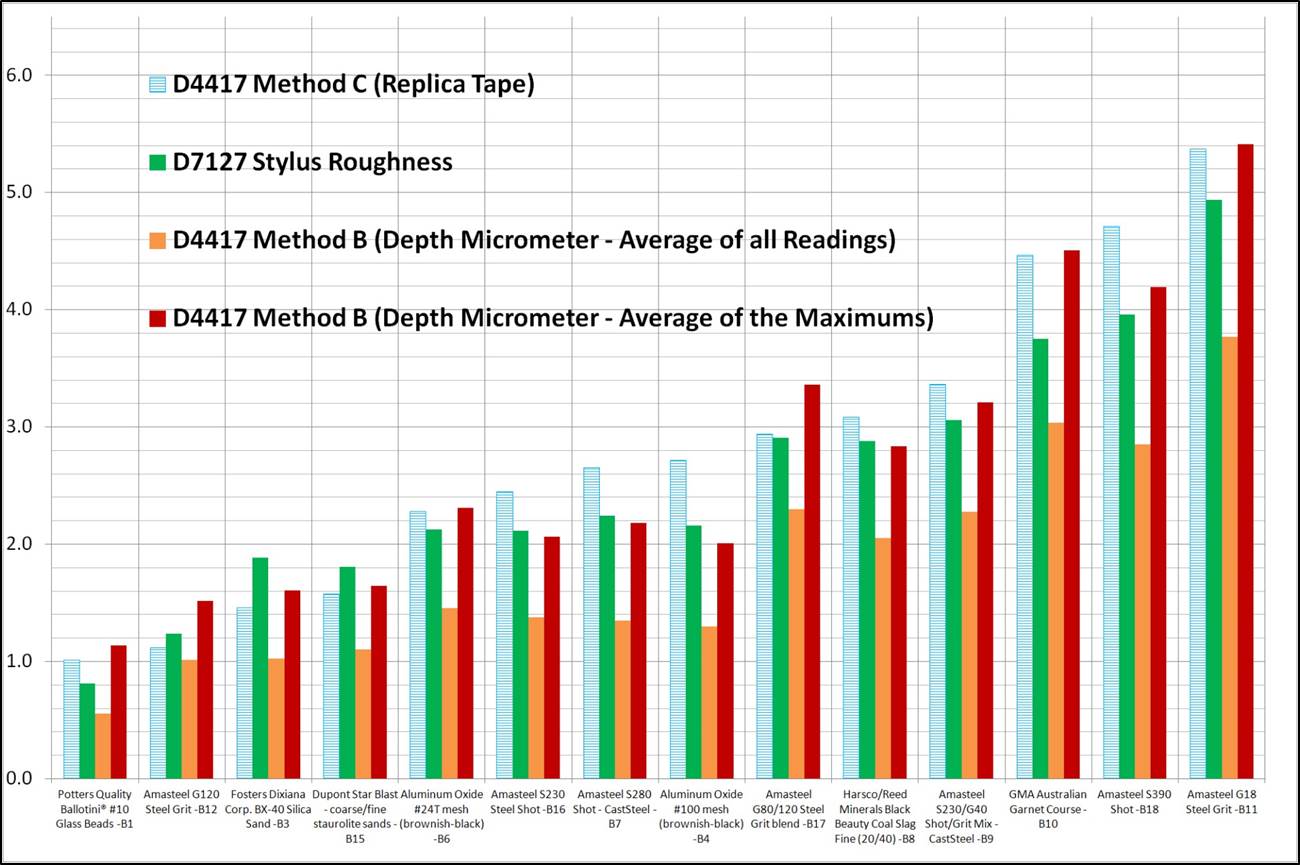

这项研究的动力来自于用一台深度千分尺仪器对ASTM面板进行的初步测试。如图5所示,当使用最大峰值的平均分析方法时,深度测微计的结果与胶带和测针的结果非常一致。

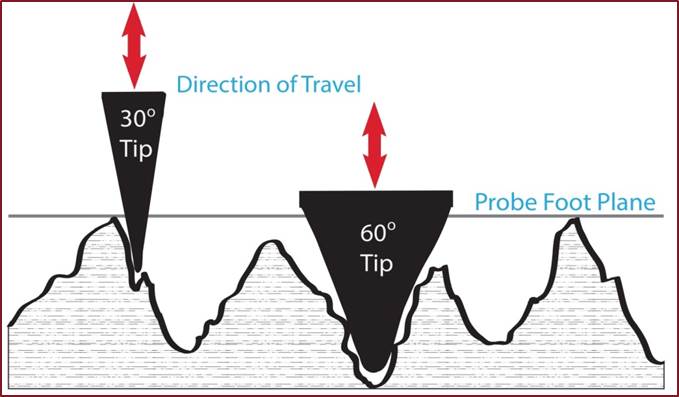

深度千分尺仪器有一个平坦的底座,放在表面上,有一个弹簧探头,落入表面轮廓的山谷中。平坦的底座靠在最高的山峰上,因此每次测量都是当地最高的山峰和探针投射到的特定谷地之间的距离。

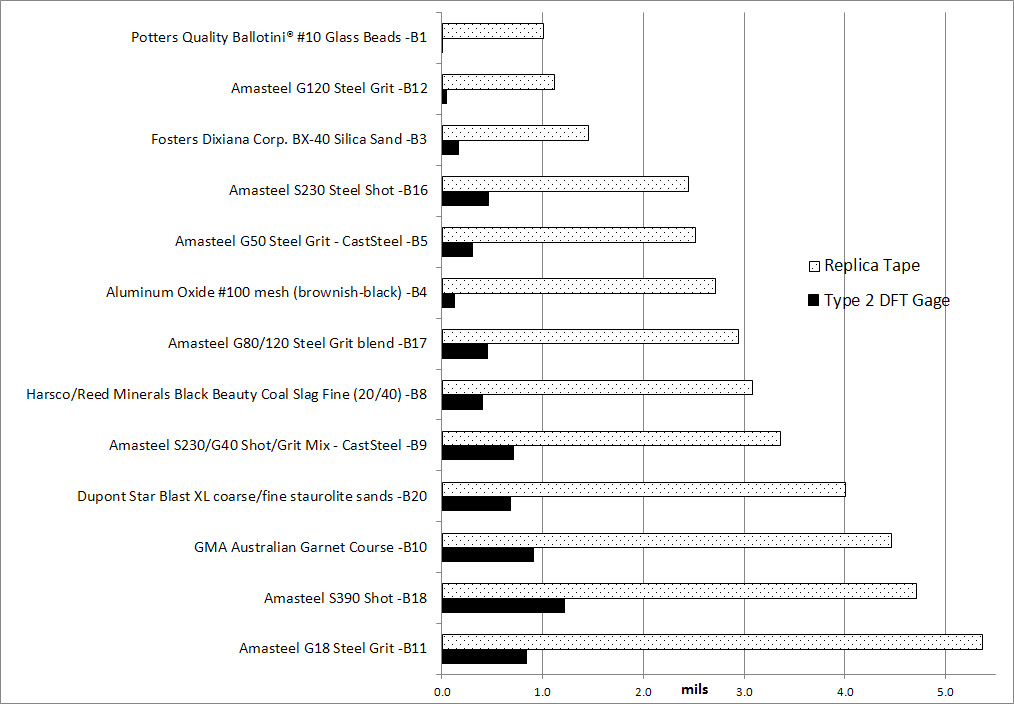

目前,ASTM D4417 要求用户对所有深度千分尺的测量结果进行平均,而不管某些读数可能有多低。毫不奇怪,最终计算出的结果通常会小于用胶带和测针方法得到的结果。这项研究证实了这一假设(图 12)。偶尔会有一台仪器记录的数值at 或超过磁尺测量的结果,但这只是例外情况。

在上面提到的ASTM 5板研究之后,深度测微计方法是唯一没有进行比较研究的方法。为了提供所有三种设备类型之间的相关性,本文建议使用一种能产生与胶带和测针结果相似的结果并与它们的测量目标一致的方法来分析深度测微计的测量,这种方法称为 "最大峰值的平均值"。

要获得这一数值,需要at 足够多的位置(通常是五个)测量剖面,以确定表面特征。At 每个位置测量十个读数,并记录最高读数。所有位置的平均值(平均值)即为表面轮廓。

这项研究的动力来自于用一台深度千分尺仪器对ASTM面板进行的初步测试。如图5所示,当使用最大峰值的平均分析方法时,深度测微计的结果与胶带和测针的结果非常一致。

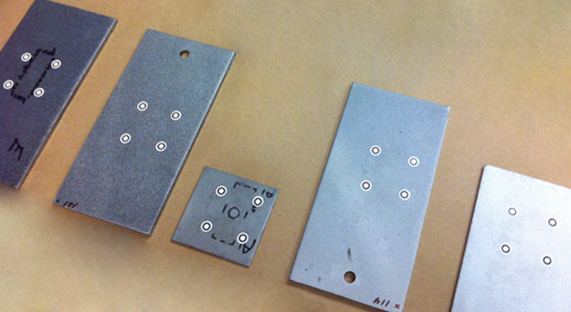

为了证实这些结果,我们从KTA实验室11获得了20块用常见介质类型进行爆破的面板,并获得了五台常见的深度千分尺。五个人在受控的办公室环境中,用每台仪器对每个面板进行了50次测量,总共有5000个读数。

在每块板上至少进行3次重复的胶带测量并取平均值。当结果落在磁带范围的外部区域时,用下一级的磁带进行额外的测量,并按照制造商的说明进行平均。

请参阅"复制带--新的表面粗糙度信息的来源",了解有关复制带测量的更多信息。

测针粗糙度的测量是由三种常见的现场仪器获得的,用于比较。最后,每个面板的基本金属读数(BMR)由1型和2型磁性涂层测厚仪获得。

DFT 探头测量的是从探头尖端到钢中磁平面的距离。在光滑的钢材上,磁平面与钢材表面重合。在粗糙的钢材上,磁平面位于剖面中的最高峰和最低谷之间,仪器类型不同,磁平面的位置也可能不同。因此,粗糙度通常会导致DFT 仪器读数偏高或出现正值。

SSPC-PA 2 和其他标准要求使用校正系数来补偿这种粗糙度效应。通常,在裸露轮廓上放置一个塑料垫片,然后用DFT 测量仪进行测量。调整测量仪,使测量结果与垫片厚度相匹配。垫片模拟了油漆在峰值上的堆积,而调整则确保了油漆厚度的测量是从轮廓峰值的平均水平而不是磁平面开始的。

为了量化轮廓对DFT 量规的影响,首先在光滑平整的钢板上进行归零检查,然后用 1 型(机械拉拔)和 2 型(电子)仪器对所有面板进行测量。每个面板记录五次测量的平均结果。

1 型仪器受轮廓的影响最小,在最粗糙的表面上测量到的最大值为 0.3 密耳。2 型仪器在玻璃珠喷砂表面测量的厚度最低为 0,在 S390 喷丸表面测量的厚度最高为 1.2 密耳。总体而言,DFT 仪器得出的厚度结果介于复制带测量的表面轮廓高度的 1% 到 26% 之间,所有面板的平均值为 13%。

有些表面粗糙度超过了胶带和测针的测量能力。良好的实践表明,商业等级的胶带允许测量0.5到5.0密尔的平均峰谷轮廓。研究中使用的所有深度千分尺都有适合测量喷砂钢表面的扩展范围,在任何面板上都没有 "最大值"。

查看PosiTector SPG 表面轮廓仪订购指南,了解测量范围。

有几个板块的所有仪器类型都产生了高剖面值。这些差异可能是由于手工爆破的不连贯性造成的。可以假设更大的表面会有类似的不规则性。

不可能在每个面板上的相同位置测试每个设备(图7)。复制带检测了一个相对较大的区域,因此需要较少的测量来充分描述表面的特征。测针和深度测微计的方法有细尖的探针,对较小的表面区域进行采样,因此需要更多的测量来充分描述表面特征。ISO、ASTM、NACE和SSPC指南都考虑到了这一点。

所有方法都需要在测试开始前进行初始设置和精度验证。

参考 PosiTector SPG和PosiTector RTR H使用手册,了解设置和精度验证。

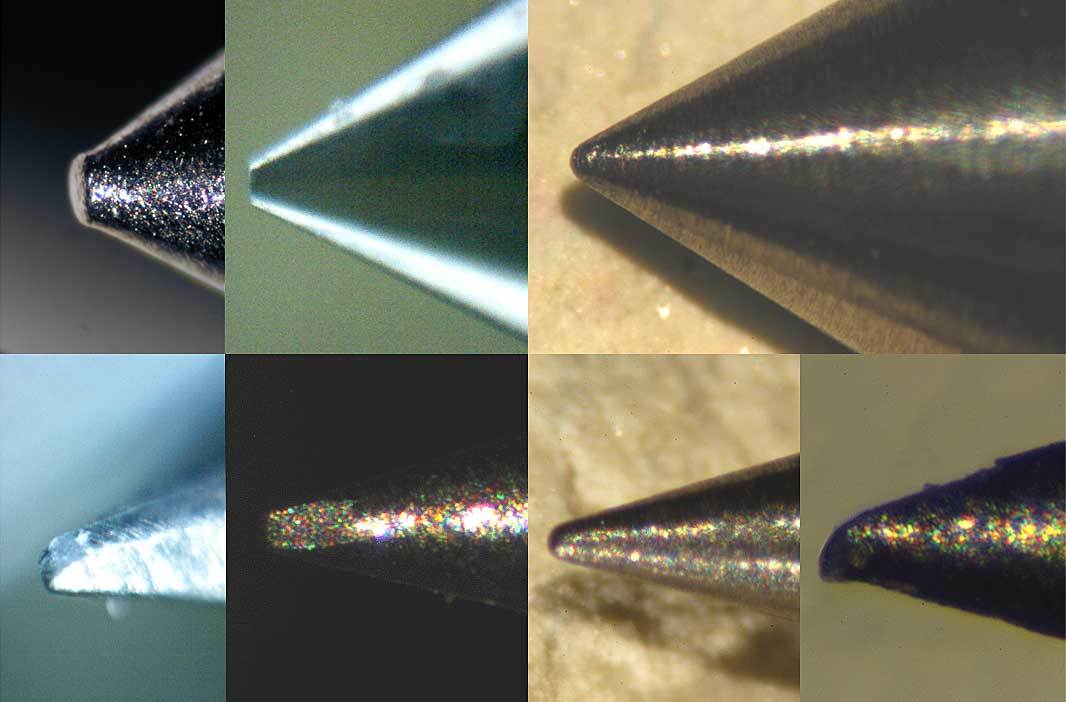

在用复制胶带测试后,在一些面板上观察到了圆圈。据认为,这是由于微小的颗粒被打入泡沫,并在泡沫被剥离时被带走的结果。在用测针仪器测试后,在一些面板上观察到划痕。据认为,当钻石尖头的测针在山峰上拖动时,钢的表面有轻微的改变(图9)。

在测试过程中,我们可以清楚地看到,单个表面粗糙度测量结果的可重复性较差,而且与用户所期望的其他工业测量形式DFT如干膜厚度DFT)、温度或光泽度测试)相比,差异更大。两个DFT 测量结果可能非常接近,但两个表面粗糙度测量结果却可能相差很大。这就是喷砂表面的特性。

例如,在用粗砂和细砂混合喷砂的面板上,复制带的测量值在1.8到2.9密尔之间,测针仪器在1.8到2.8密尔之间,而深度千分尺在0到5.6密尔之间。然而,所有这三种方法最后给出的 "最大峰值的平均值 "结果大约为2.5密尔。

然而,这三种方法产生的结果也往往不那么接近。胶带和测针的结果有时相差多达30%。在用S280弹丸和#100目氧化铝喷砂的2块面板上,仿形带在这两块面板上的读数为2.7密耳,而测针法在这两块面板上的平均读数为2.2密耳。相反,在BX-40硅砂上,复制带读数为1.5密耳,而测针法的平均读数为1.9密耳。在所有4块喷砂板上,三种测针仪器获得的平均值都高于复制带的数值,而在所有氧化和喷丸板上则较低。复制带与测针结果的汇总见图12。

用深度千分尺进行表面轮廓测量时,观察到以下几点。

本研究的结果证实了ASTM循环测试首次显示的钢带和测针测量之间的密切关系。结果还显示了关于第三种测量设备类型的有趣信息,即表面轮廓深度测微计,在使用 "最大峰值平均值 "分析方法时,其结果与胶带和测针相当(图12)。

任何一点at 喷砂钢材表面都是随机变化的,因此必须进行多次读数。评估目标是最大限度地确定峰谷值。对经过喷砂清理的金属表面进行单独测量时,在给定表面的不同区域会有很大差异。如何组合这些测量值取决于工作所需的参数,可能是平均峰谷高度、最大值或其他参数。通过采用 "最大峰值的平均值 "分析方法,深度千分尺可提供可靠的表面轮廓测量结果,这些测量结果与复制带和测针粗糙度测试仪的结果密切相关。

PosiTector SPG Advanced型号具有SmartBatch™模式,符合各种标准和测试方法。默认情况下,SmartBatch™ 通过自动平均测试区域内所有点的最大轮廓深度并显示 "最大峰值的平均值",生成接近于使用复制带和拖曳测针方法获得的结果。

DAVID BEAMISH(1955 - 2019),DeFelsko公司的前总裁,该公司是一家总部设在纽约的手持式涂层测试仪器制造商,产品销往世界各地。他拥有土木工程学位,在这些测试仪器的设计、制造和销售方面拥有超过25年的经验,涉及各种国际行业,包括工业涂装、质量检测和制造业。他主持培训研讨会,是各种组织的积极成员,包括NACE、SSPC、ASTM和ISO。