DeFelsko生产的手持式非破坏性超声波涂层测厚仪是以非破坏性方式测量塑料上涂层的干膜厚度的理想工具。许多行业现在都在他们的质量计划中使用这种非破坏性技术。

有两个型号是塑料基材的理想选择。

测量应用。

补充说明。

有些塑料涂层系统需要涂抹多层才能达到预期目的。当喷涂人员只需要知道涂层的最终总厚度时,我们的PosiTector 200 B1 就是理想的解决方案。

PosiTector 200 B1 开箱即可测量大多数塑料涂层应用。它的测量范围为 13 至 1000 微米(0.5 至 40 密耳),是测量涂层系统总厚度的理想之选。它在大多数应用中无需校准调整,可进行密耳/微米切换,并配有大而厚的抗冲击 Lexan 显示屏。

对于那些熟悉磁性涂层测厚仪的人来说,使用超声波涂层测厚仪是简单而直观的。测量方法简单且无破坏性。

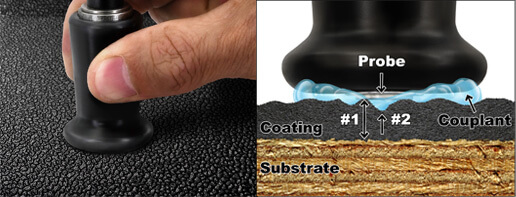

表面粗糙的涂层对任何测量方法都是挑战,超声波测试也不例外。PosiTector 200 可应对这些情况。

At 微观层面上,厚度会发生变化(见图 2)。要测量出有意义的厚度,最好在同一大致位置进行多次测量,然后求取平均值。

在粗糙表面上,PosiTector 200 通常可以识别从涂层峰顶到基底的厚度。这在图 2 中用 1 号距离表示。耦合剂填充探头和涂层之间的空隙,以帮助超声波脉冲进入涂层。

严重的粗糙度会导致测厚仪显示较低的厚度值(距离 #2)。这是因为耦合剂/涂层界面的回波比涂层/基体界面的回波强。PosiTector 200 具有独特的用户可调设置范围功能,可忽略粗糙度回波。

对于这些应用,PosiTector 200 的记忆模式可以提供帮助。 当记忆模式打开时,PosiTector 200 会计算并显示读数的数量、读数的平均值、读数的standard 以及最高和最低读数(见图 3)。提供的耦合剂在粗糙表面上比水更好用。

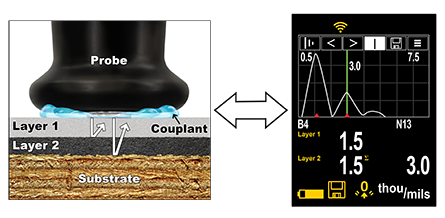

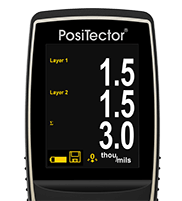

PosiTector 200 B3 既能测量涂层系统的总厚度,也能测量多层系统中最多 3 层的单层厚度。它还具有图形读数功能,可对涂层系统进行详细分析。

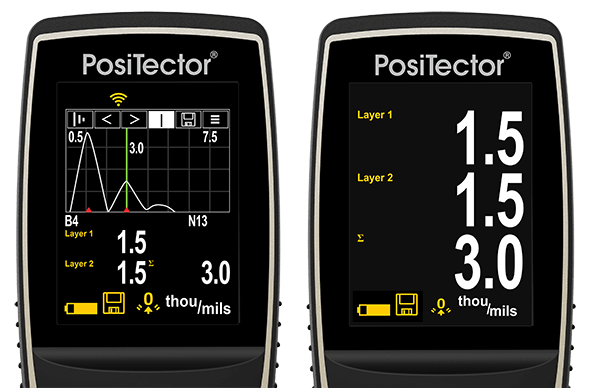

在上述例子中,第1层的厚度为1.5密耳。第2层是1.5密尔厚。总厚度为3.0密尔。 图形化的LCD显示两个 "峰值",代表两个材料界面。一个两步的过程可以调整仪器的多层应用。

在汽车内饰和外饰中都有大量的塑料部件。为了美观和保护的需要,这些塑料部件往往需要进行涂层。

出于两个原因,仪表板、门板、安全气囊盖、方向盘等内部组件的测量更具挑战性。首先,许多部件太小或几何形状太复杂,PosiTector 200 的探头无法正确触及。其次,有些部件的涂层很薄或太粗糙,量具无法进行稳定的测量。在涂层厚度at 为 13 微米(0.5 密耳)的光滑、平整、坚硬的表面上,量具的性能最佳。

只要PosiTector 200 的探头能够再次接触到待测表面,就可以测量保险杠、后视镜外壳、侧包层等外部组件。该测厚仪可以测量大多数应用的总厚度,也可以测量多层系统中的某些单层。

汽车涂料系统由多个涂层组成。基本型PosiTector 200 B1 可以测量这些涂层系统的总厚度。

汽车应用中的附着力促进剂和底漆层通常太薄,advanced PosiTector 200 B3 型无法单独测量。因此,该仪器将它们的厚度与底漆厚度结合起来,得出一个总结果。清漆面层则单独测量。

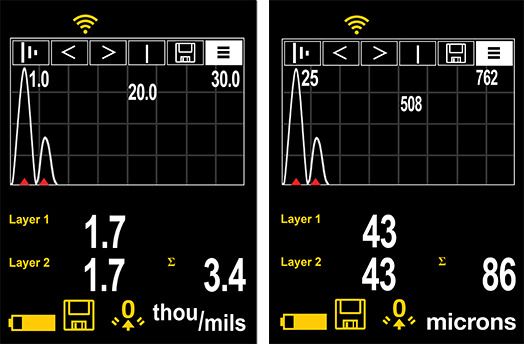

图 5 是PosiTector 200 B3 在汽车外部塑料上的典型测量结果。左图是使用英制(密耳)单位进行的测量。右图是用公制(微米)单位进行的等效测量。虽然涂层系统由 4 层组成,但仪器将前 3 层(附着力促进剂、底漆、底层涂料)的厚度合并为 1.7 密耳(43 微米)。最后的面层透明涂层单独测量为 1.7 密耳(43 微米)。涂层系统的总厚度为 3.4 密耳(86 微米)。

当最终的清漆厚度是需要确定的重要层数时,这个结果很有用。汽车美容师在抛光时使用这一功能来查看透明涂层的剩余量。应用者使用这一功能来确保一致的应用厚度。

本文讨论的超声波探头有一个直径为8毫米(0.3英寸)的平坦测量面,应完全接触涂覆的塑料以获得最佳的测量结果。 在弯曲的表面上进行的测量可能需要对多个读数进行平均以获得有意义的结果。

超声波测量涂层厚度的工作原理是在涂抹在表面的耦合剂的协助下,用探头向涂层发送超声波振动。每台仪器都有一瓶4盎司的普通水基乙二醇凝胶。另外,在光滑、水平的表面上,一滴水也可以作为耦合剂。

在涂层部件表面滴上一滴耦合剂后,将探头平放在表面上。按下 即可开始测量(见图 6)。当听到两声蜂鸣声或绿色指示灯闪烁时抬起探头,液晶显示屏上将显示上次的测量值。继续按住表面上的探头,可at 同一位置进行第二次测量。完成后,用纸巾或软布将探头和表面擦干净。

测量精度

任何超声波测量的准确性都直接与被测材料的声速相关。因为超声波仪器测量的是超声波脉冲的传输时间,它们必须根据该特定材料的 "声速 "进行校准。

从实用的角度来看,塑料工业中使用的涂层材料之间的声速值差异不大。因此,超声波涂层测厚仪通常不需要对工厂校准设置进行调整。

PosiTector 200 屏幕的右侧可用来显示超声波脉冲通过涂层系统时的图形。这一功能强大的工具能让用户更好地了解仪器在涂层表面下 "看到 "的情况。

当探头下压,超声波脉冲穿过涂层系统时,脉冲会遇到涂层层之间以及涂层与基体之间界面at 密度变化。

一个 "峰值 "描绘了这些界面。密度的变化越大,峰值越高。密度的变化越渐进,峰值的宽度就越大。例如,两个由基本相同的材料制成的涂层和 "混合 "将导致一个低而宽的峰值。两种密度非常不同的材料和一个定义明确的界面将导致一个高而窄的峰值。

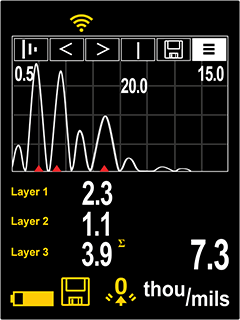

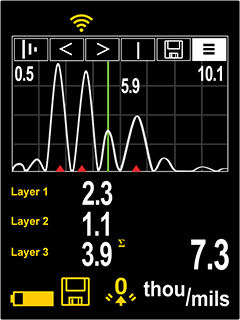

PosiTector 200 B3 在确定涂层厚度时会选择最高的峰值。例如,如果层数设置为 3,则会选择Lo和Hi范围之间的 3 个最高峰作为这些层之间的界面。测厚仪选择的峰值用红色三角箭头表示(见图 9)。

在图 9 中,顶部(Lo= 0.5 mils)和底部(Hi= 15.0 mils)范围值显示为图形区域顶部和底部at 两条水平线。Lo(最小限值)at 顶部。Hi(最大极限)at 底部。超出这些范围的回音或峰值(厚度值)将被忽略。范围值可通过 SET RANGE(设置范围)菜单选项进行设置和修改。

这个图形显示可以通过SET RANGE菜单选项进行操作。除了能够调整范围值外,还可以将光标放在两个范围值之间的任何地方,以调查其他峰值。

传统的磁性和涡流测量仪只对金属有效。因此,塑料行业依靠其他测量技术,包括。

这些技术很耗时,难以执行,并受操作员解释和其他测量误差的影响。申请人发现破坏性的方法不切实际。为了得到一个具有统计学代表性的样本,作为破坏性测试过程的一部分,可能需要从一个批次的几个木制品中报废。

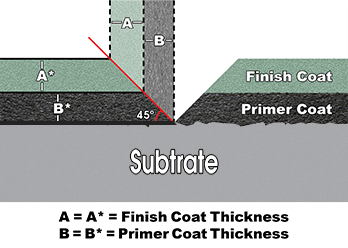

一个典型的破坏性技术需要在横截面上切开涂层部件,通过显微镜观察切口来测量薄膜厚度。另一种横断面技术使用按比例的显微镜来观察通过干膜涂层的几何切口。为了做到这一点,一个特殊的切割工具在涂层上开出一个小的、精确的V型槽,并进入基体(见图11)。有一些量具配备了切割头和发光的比例放大镜。ASTMD4138-07a提供了这种测试方法的详细描述,"Standard 用破坏性的横截面方法测量保护性涂层系统的干膜厚度的做法"。

虽然这种方法的原理很容易理解,但出现错误的机会很多。准备样品和解释结果需要技巧。此外,将测量网孔调整到锯齿状或不清晰的界面上,会产生不准确的结果,特别是在不同的操作者之间。这种方法在廉价的无损检测方法不可行时使用,或作为确认无损检测结果的一种手段。

随着超声波仪器的到来,许多镀膜机已经转向非破坏性检查。

什么是应用?

塑料的涂层,特别是在汽车工业中,涉及到几个涂层的应用,以达到充分的美学外观和保护性能。 不仅外观装饰往往是昂贵的消费产品的质量和耐用性的有力反映,而且塑料部件的涂层需要解决塑料基材所特有的挑战,包括粘附性、灵活性和温度限制。

常见的塑料基材(即聚乙烯、聚丙烯、热塑性聚烯烃、ABS、尼龙、PVC)是无孔的,对大多数溶剂有抵抗力,并且与其他材料相比具有较低的表面能量。 这使得塑料表面难以湿润,并为涂料提供了很少的机会,通过渗透或物理锁入表面不规则的地方来粘附。 为了应对这些困难,附着力促进剂被用作油漆添加剂或底漆,以促进涂料对其基材的附着力。附着力促进剂通常对基材和应用的涂层有亲和力,使应用的涂层能够满足预期的性能要求。

汽车涂料

在汽车涂料中,附着力促进剂一词指的是底漆(通常是氯化聚烯烃或其他改性聚烯烃),它有利于后续漆层与塑料的附着力。 通常情况下,附着力促进剂的应用要达到0.3-0.5密耳(7.5-12.5µm)的干膜厚度。 由于附着力促进剂的厚度低于推荐的1密耳(25µm)的单层厚度,超声波测量仪可能很难将其与后续层区分开来。

底漆填补了成型过程中的任何小缺陷,并可能提供一个导电层,以促进后续涂层的静电应用。底漆还可以保护基材免受来自太阳的潜在破坏性紫外线能量的影响,以及提供对化学品(汽油)和湿度的抵抗。通常情况下,底漆的配方是以颜色为基础的,以允许最小的底漆膜厚度,并尽量减少石材崩裂的影响。

基层涂料是提供大部分颜色、物理性能和美学效果的涂层。 抗褪色的底层涂料通常包括特殊的外观颜料,如汽车涂料中常见的金属漆。 底层涂料可以作为单层或多层来使用。 根据不同的应用方法,多层基底涂料对超声波测量仪来说是一种挑战。

耐用的清漆形成了保护界面,防止环境因素,如蚀刻、鸟粪、洗车的划痕和石屑。 尽管清漆与底层涂料结合使用,形成最终的表面处理,但从声学上讲,它们在涂层之间提供了一个重要的界面,因此可以与之前的应用层区分开来。

由于汽车涂料是汽车装配中最昂贵的工艺之一,制造商和装配商一直在寻找技术改进。 其中一种应用方法被称为湿对湿,即在不允许前几层固化的情况下,将水性涂料直接涂在对方的上面。 这种方法最大限度地减少了能源、涂料的使用和重新加工的要求,而不影响成品的外观质量。 不幸的是,湿对湿的涂层应用往往会造成 "过渡层 "效应(个别层的混合)。 由于缺乏清晰的声学边界,超声波仪器检测单个涂层厚度的能力降至最低。

长期以来,制造商和应用者都认为没有简单而可靠的方法来非破坏性地测量塑料基材上的涂层。 他们常用的解决方案是将金属(钢或铝)券放在零件旁边,然后用机械或电子(磁或涡流)量具测量施加在券上的厚度。 这种劳动密集型的解决方案是基于这样的假设,即放置在一般涂层区域的平券所得到的涂料轮廓与有关的塑料零件相同。 超声波解决方案使用户能够测量实际部件的总涂层厚度。取决于所使用的超声波测量仪和涂层应用过程,一个额外的优势是能够识别多个不同的层。

目前,超声波涂层厚度测量已成为木材行业公认的可靠检测方法。standard 测试方法见 ASTMD6132。"Standard 使用超声波测厚仪无损测量应用有机涂层干膜厚度的测试方法"(2022 年,ASTM)。为验证量具校准,可提供环氧涂层厚度标准,其认证可追溯至国家标准组织。

现在可以对以前需要破坏性测试或实验室分析的材料进行快速、非破坏性的厚度测量。这项新技术提高了精加工车间的一致性和产量。潜在的成本降低包括。

今天,这些仪器操作简单,价格低廉,性能可靠。

在过去的几年里,塑料的使用已经迅速扩大。虽然汽车行业无疑是领先的,但其他行业也广泛使用塑料。 根据塑料工业协会的数据,杂项塑料产品(占塑料加工业的大部分),是美国第四大制造业。 只有机动车和设备、石油提炼和电子元件及配件超过它。 虽然塑料经常直接着色,作为制造过程的一部分,但许多塑料部件必须上色,以改善外观,与其他部件产生颜色匹配,提高塑料表面的稳定性,或产生所需的特殊效果。

根据顾问公司PG Phillips & Associates的数据,2001年全球汽车涂料市场为66亿美元。 这个市场中越来越多的部分涉及到保险杠、外部面板和装饰性饰件所用的塑料的涂层。 在竞争激烈的汽车行业中,涂料应用者和装配者需要满足关键的审美和寿命标准。 由于喷漆是汽车制造中最昂贵的工艺,在满足提高性能的技术和环保要求的同时,要尽量减少所涉及的时间、材料和返工量,这是一个相互冲突的优先事项。 因此,需要一种有效的测量方法来准确和可靠地检测并在涂装过程中尽早纠正应用问题。

耦合剂

耦合剂是用来将超声波振动从探头传播到涂层的。对于光滑的涂层,水是一种很好的耦合剂。对于较粗糙的涂层,使用提供的乙二醇凝胶。虽然耦合剂不太可能损坏涂层或在表面留下污点,但我们建议通过在样品上使用耦合剂来测试表面。如果测试表明发生了染色,可以用少量的水来代替耦合剂。如果你怀疑耦合剂可能会损坏涂层,请查阅我们网站上的材料安全数据表和你的涂料供应商。其他液体,如液体肥皂也可以使用。

记忆模式

PosiTector 200Standard 可记录 250 次测量。PosiTector 200Advanced 型可存储 100,000 次测量,最多可存储 1000 个批次,用于屏幕统计、打印到可选的蓝牙无线打印机,或使用提供的 USB 电缆和PosiSoft 解决方案之一下载到个人电脑。