本文将讨论dolly 制备过程,以确保dolly界面at 牢固粘合,以及dolly对于最大限度地提高拉拔粘合力测试重复性的重要性。

便携式拉拔附着力测试仪,如 PosiTest AT等便携式拉拔附着力测试仪,可测量将指定直径的涂层从基体上拉开所需的力。测得的拉脱力可直接显示涂层与基体之间的附着强度。通过消除拉脱变化的来源(如粘合剂和准备不充分的dollies之间意外的粘合失败),附着力测试结果变得更有意义、更可预测。

拉拔附着力测试仪的主要部件包括压力源、压力表和致动器。在操作过程中,拉杆的平面(即dolly)粘在要评估的涂层上。待粘合剂固化后,将推杆上的耦合连接器连接到dolly上。通过启动压力源,系统内的致动器压力缓慢增加。当推杆中的压力大于涂层和基体之间的粘接强度时,就会发生分离,dolly -锻模组件会将涂层从基体上抬起(参见图 1)。系统压力表的最大压力指示器可直接读取发生脱落at 的压力。

有关拉拔测试理论和要求的更多详情,请参阅两个最适用的国际标准:ISO 4624 "油漆和清漆--附着力拉拔测试 "和ASTM D4541--"Standard 使用便携式附着力测试仪的涂料拉拔强度测试方法"。

拉拔附着力测试仪的Dollies 由多种金属制成,包括铝、碳钢和不锈钢。虽然本研究中进行的测试主要针对与 ASTM D 4541 附件 A5 中建议的 DeFelskoPosiTest AT 拉拔附着力测试仪一起使用的一次性铝dollies (参见图 2),但讨论的原则适用于所有类型的dolly 。Dolly 准备通常包括三个重要步骤:脱脂、磨损和清洁。

脱脂是指去除待粘合表面上的任何微量油脂。这可能包括操作dolly的人皮肤上的油脂。磨损是对dolly 表面轮廓的一种侵蚀性改变。磨损有两个主要目的:增加可用于粘合的表面积,以及去除任何氧化物或锈迹。清洁则是清除待粘合表面上的任何松散颗粒,尤其是磨损产生的颗粒。

某些型号的dolly 在装运前经过机加工,客户无需对dollies 进行脱脂处理,因为机加工过程以及随后的小心搬运和包装可消除任何污染。

通常情况下,制造商会向客户提供适用的设备、材料和说明,以方便客户在粘附dollies前进行任何准备工作。制造商推荐的准备方法应基于对其dollies磨损和清洁方法的大量实验室测试。准备方法还应足够清晰、简单和详细,以确保不同操作员和不同应用的结果具有可重复性。

根据对普遍接受的方法的调查结果和随后的实验结果,针对附件 A5 附着力测试仪优化了以下dolly 制备建议1。

为了验证和总结之前在产品验证设计阶段进行的测试和比较结果,我们开发了一个详细的实验。实验的目的是直接测量氧化和dolly 准备(脱脂、磨损和清洁)对附着力的影响。测试方法是将 48 个铝制测试dollies 随机粘附到涂有其他测试时选择的合适粘合剂的碳钢板上。由于研究的目的是评估影响粘合剂和dolly之间粘合强度的因素,因此尝试开发一种具有极强粘合力和内聚力的基材和涂层组合,同时也能很好地粘合之前选定的 Araldite 2011 粘合剂。为了实现这一目标,在一块取自船体的 ¼ 英寸厚的碳钢板上烘烤了一层 4 密耳的 Araldite 2011 涂料。钢板经过精心准备,磨去了几密耳厚的潜在表面腐蚀和污染,然后用酒精和干布清洁。最终得到的涂层基材具有足够的粘结强度,可防止在 48 次拉拔附着力测试中出现意外涂层脱落。

测试dollies 按磨损方法、氧化期、清洁方法和粘合剂固化时间平均分配。四种dolly 磨损方法包括机器压平、端面铣削、细砂纸打磨和在 Scotch-Brite™ 研磨垫上摩擦。每组研磨过的dollies 在涂覆前都会暴露在air 中三个不同的时间间隔(7 天、24 小时和几分钟)。在粘附涂层之前,要么用干布擦拭dollies ,要么用蘸有酒精的棉签清洁锻模,然后用干布擦拭。结果是用每种可能的方法组合制备了两个样品。然后,在拉力测试之前,将每对样品放置 24 小时或 5 天。

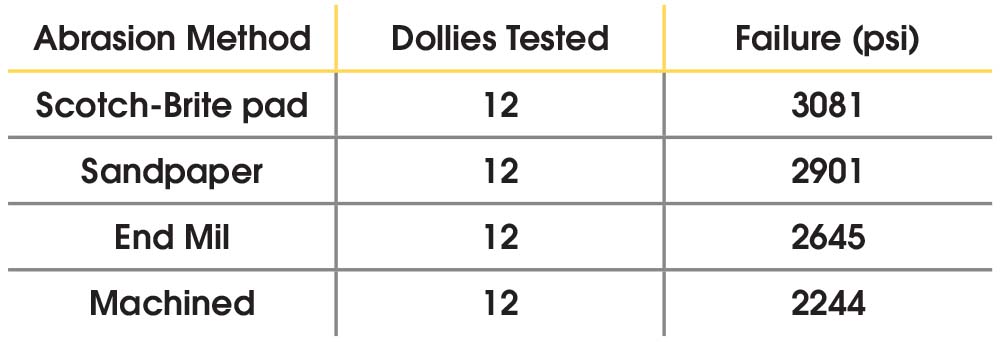

表 1 列出了每组 12 个dollies 按各因素得出的平均结果。不出所料,磨削方法是制备的关键因素。在将结果与dolly 的磨损方法进行比较时,出现了一种可预测的模式。粘合力最弱的是机加工和端铣dollies。这些dollies 的粘合剂与dolly 粘合失败率接近 100%。这在意料之中,因为这两种制备方法都能获得相对光滑的表面,不过端铣工艺会在dolly 表面留下明显的大凹槽。这些凹槽增加了dolly的表面积,这可能是失效前粘合强度略高的原因。

正如在以前的测试中发现的那样,Scotch-Brite垫取得了最高的整体粘合强度,而砂纸次之。尽管斯考特磨料垫和砂纸的视觉磨损结果相似,但可能是使用斯考特磨料垫等三维磨料的微观结构(表面轮廓)更有利于粘附。要发生粘附,必须有某种形式的毛细管反应将粘合剂吸引到微观结构中,因此由于砂砾或研磨方法的微小变化可能会产生重大影响。

另一个有趣的结果是,砂纸与苏格兰布莱特砂纸的拉力差异明显更大。这一结果可能与砂纸表面铝的快速堆积有关,而铝在两次使用之间很难清洁。 因此,并非每个dolly 都能获得相同的微观结构。思高洁除尘垫可让铝尘从其织物上落下,从而获得更可重复的微观结构。此外,Scotch-Brite 研磨垫的磨损at 较慢,更换频率较低。

表 2 列出了根据磨损后氧化时间计算的平均粘合失效情况。粘合强度的这种相对较小的差异可能是由于氧化对铝制dollies的影响有限。由于铝暴露在air中通常会立即产生一层薄薄的氧化铝层,因此未受污染的dollies 不会受到长期暴露的影响。对于其他类型的dolly 材料,尤其是碳钢,氧化的影响可能要大得多。

根据粘接前的清洁方法得出的平均粘接失败率见表 3。这一可以忽略不计的差异进一步证明了以下理论,即只要客户小心处理,在装运前对dollies 进行加工,就无需在使用前对dollies 脱脂处理。

必须指出的是,假设的发展以及因素的选择和消除是基于以前的一些测试、比较和实验。下面简要介绍一些被淘汰的因素及相关的测试结果。

比较了喷丸dollies 与端面铣削的效果。使用了来自不同制造商的三种环氧树脂。使用这两种研磨方法共制备了 24 个dollies ,然后将其粘附到牢固粘接的白色环氧树脂涂层喷丸钢板上。在dolly界面上,喷丸锻模的平均粘合破坏强度为 2686 psi,端铣dollies的平均粘合破坏强度为 2786 psi。随后的文献检索帮助解释了这一结果,指出只有在制备后数小时内将dollies 粘附到涂层上,才能实现喷丸处理的预期优势。2

一般认为,经过铬酸或硫酸阳极氧化处理并密封的铝材,可以在脱脂和轻度磨损后进行粘接。经磷酸阳极氧化处理的铝具有最佳的表面特性,无需预处理即可直接粘接,但经过处理的dollies 也必须在阳极氧化后数小时内粘接,才能达到预期效果。2这一理论通过阳极氧化后大约一周粘合的少量dollies 样本进行了测试。延迟粘合dollies 主要原因是不可避免的运输和处理时间。这些附着力测试dollies 还与端铣dollies进行了对比测试。经阳极氧化处理的dollies 的粘合强度要低 20% 到 30%。

为了最大限度地提高dolly 的粘合力,使用铝表面处理剂进行了粘合力测试。测试的表面底漆是汉高 Alodine 1132,它作为军方认可的转换涂层得到了强烈推荐。粘合力测试使用了相同数量的不同磨损方法的dollies ,包括机械加工、端面铣削、喷砂和喷丸。此外,还使用了 6 种不同的双组分环氧树脂。结果是,使用汉高的平均粘合失效粘合强度为 1776 psi,而不使用汉高的平均粘合失效粘合强度为 2277 psi。这一结果可能是多种因素共同作用的结果,最主要的是,虽然汉高产品是一种公认的粘合剂,但并不一定具有用于拉拔粘合力测试所需的拉伸强度。应该指出的是,汉高产品确实提高了某些粘合剂和磨损方法组合的拉拔测试强度,但总体上导致了较低的粘附测试读数。

最后一个值得注意的比较涉及dollies的脱脂和清洁。简而言之,经过磨损和小心处理的dollies 不需要任何特殊的脱脂和清洁方法。无论是用甲乙酮、丙酮或酒精擦拭锻模,还是用干布擦拭dollies ,粘接失效强度的差异都没有统计学意义。研磨过的Dollies 未经清洁或脱脂就直接使用,会导致dolly界面at 平均粘合破坏强度降低。在显微镜下进行研究时发现,这些失效涂层上残留的粘合剂表面的污染物(尤其是打磨等磨损方法产生的污染物)的可见浓度往往较高,此时粘合失效强度较低。

这些初步的结果,再加上添加诸如喷丸、阳极氧化、转换涂层和脱脂等工艺的高昂成本,导致开发出一种简单而又精致的工艺,更有利于客户的现场实施。

与dolly 准备直接相关的一个常见客户问题是重复使用一次性dollies。这种愿望通常来自习惯于使用更昂贵的钢制dollies的附着力测试仪的客户。此类应用提供定制设备,使客户能够通过加热和耗时的刮擦去除dolly 上的涂层和粘合剂。dolly 可重复使用的次数通常只受到每次重复使用前dolly 表面磨损效果的限制。

根据与许多检验员的讨论,他们通常不考虑重复使用dollies 的概念,因为他们固有地需要保留dollies 作为检验结果的关键证据。另一些客户则选择保留dollies 作为永久质量记录,以证明拉拔成功,同时提供相关细节,如拉拔涂层的厚度。消除重复使用dollies 一种方法是提供更经济实惠的一次性dolly ,客户可以选择保存或在测试后丢弃。

如果dolly 可以恢复原状,重新使用几乎不会造成任何损害。但需要注意的是,如果dolly 出现严重损坏或磨损,则不建议重复使用。这种情况在铝制锻模上更为常见和直接,因为铝制dollies 在高压拉出时会被快速接头划伤。在清洁之前的测试涂层和粘合剂时,所有dolly 表面都可能因重复打磨或加工而出现凹凸不平。

本文所记录的实验、测试和比较结果表明,制造商需要提供必要的设备和方法来适当制备dollies ,以便进行可重复的拉拔附着力测试。在认识到准备dollies化学和机械解决方案不受限制的同时,本文还建议使用更简单、更经济的方法来磨损dollies 。就所研究的特定铝制dollies 而言,使用苏格兰布莱特垫进行研磨,然后用干布进行清洁,就足以消除因dolly -锻模失效而导致的不良拉拔附着力测试。

文章中简要提到的实验结果还表明,不同的材料和粘合剂组合可能有各自的最佳制备方法。实验表明,研磨方法的改变会提高一种粘合剂的粘合强度,而降低另一种粘合剂的粘合强度。但并非所有这些替代方法都得到了充分探索,因为对于特定的粘合剂及其相关的dolly 制备工艺而言,其初步粘合失效强度仍然明显较低。由于涂层兼容性和固化时间等因素可能会限制特定粘合剂的应用,因此建议使用本文讨论的因素提供一个框架,用于选择和验证客户对制造商推荐的dolly 制备方法所做的更改。

更多信息,请参阅我们的 PosiTest AT、附着力测试资源和 dollies.

DeFelsko 要感谢 Vanticoat 设计工程师 Mike Munsell 提供的宝贵技术援助,以及 Bill Corbett 和 KTA-Tator 在PosiTest提供的样品和分享的现场经验。

斯考特-布莱特是3M公司的注册商标。

1"粘合剂和粘合剂技术",Alphonsus V. Pocius博士,Hanser出版社,辛辛那提,俄亥俄州,美国

2"表面处理和预处理",Vantico有限公司,Duxford,剑桥,英国